波峰焊锡点形成过程中,锡液一旦接触铜箔表面,在焊接区域会因润湿及液体的表面张力作用,以及因部品端子与通孔间出现的间隙而出现焊料快速填充的现象。在焊点尚处于融熔状态时,会有以下因素影响到这个填充过程,从而对焊点的形成产生影响。

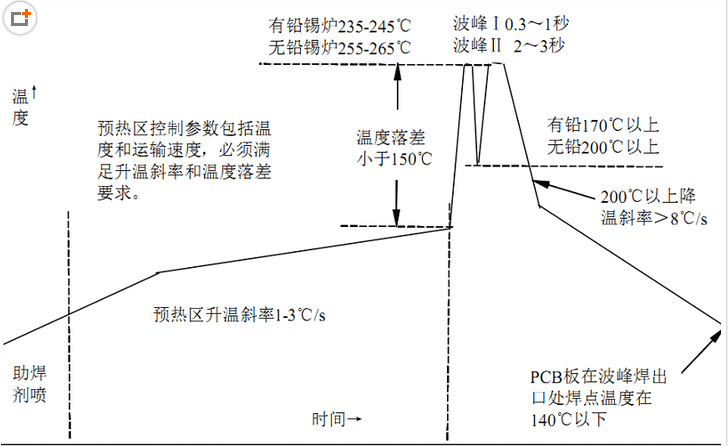

一、波峰焊温度:

焊点形成过程中,基板铜箔及部品端子经预热后的初始温度基本上维持在100~120℃之间。在经过波峰时,锡液在与铜箔及端子接触瞬间便有快速热传递现象发生。在电烙铁焊接中,热传递发生时,加热芯产生的热量会持续传递给焊点直至焊点的形成。而波峰焊接持续的热量来源于不断流动的锡液。于是波峰焊接与烙铁焊接便产生了一种不平衡工艺与平衡工艺之间的差异,加上对焊接时间实施稳定控制难度较大等客观因素,使波峰焊接工艺及过程更加复杂。仅焊点形成时因温度因素对焊点形成造成的影响就需考虑以下方面:

1、波峰焊接面积的大小<铜箔及电路线>:如果焊接面积太大,熔融状态时,焊点与铜箔的热传递速度快,造成接触区域温度损失大,出现因温度偏低而影响金属间化合物的形成,从而削弱焊点的强度。

2、部品端子的粗细:部品端子粗,过波峰时其短时间吸收的热量不仅仅从端子外围向内径传递,同时会顺着端子内部纵向传递。大端子部品通常都伴随着大焊点及粗电路线的情况,这些都会加快热量的散失。因此,大部品在焊接过程中常常因散热太快发生尖刺或通孔上锡量难以满足品质要求的情形。所以在产品整体品质判定方面,需考虑这些客观因素,避免追求这些极端而损伤其他非耐热部品的现象发生。(因为要确保这些部品端子形成良好焊点,必须在浸锡温度及速度上作较大调整。)

3、部品端子的长度:部品端子越长,其接触锡液面的时间较其他部品会提前而分离会相对滞后。因此同样速度下吸取的热量较端子短的部品会增多。所以在产品生产过程中,如果考虑从温度方面改变浸锡效果,部品端子长度的影响是值得关注的一个项目。

二、波峰焊接时间:

时间在填充过程中的一个方面依然体现在热传递的程度控制方面(即焊点的温度),但在双面板浸锡过程中,时间会在填充程度方面产生影响,时间越长,填充越饱和。

三、部品端子与通孔间的位置:

在此先澄清一种观点,通孔上锡的结果不是波峰的向上冲力造成的,而是毛细现象发生作用的直接结果。调整波峰面的高度会改善通孔上锡的效果,也是因为发生毛细现象的相对时间延长的原因。正是因为毛细现象的存在,使得对通孔上锡量的控制可以通过以下几方面予以实现:

1、部品端子与通孔间的相对位置:

不知大家在锡炉调试中有没有考虑到这一个细节,如果部品端子与基板通孔完全平行的话。图1所示,毛细现象作用下锡液的向上提升变得容易,而如果部品倾斜造成部品端子与基板接触相挨,因提升过程会受到局部阻碍,这会影响到锡液的向上提升,从而出现通孔上锡量相对减少的。

2、间隙:

毛细现象和部品端子与通孔的间隙有关,也就是说与部品端子的大小及通孔直径的大小有关。过大过小对通孔上锡量都存在不良影响,通孔间隙太大,需填充焊料的量会增加,而毛细现象的产生作用,当毛细现象产生的提升力与重力保持平衡时,毛细现象便不再发生,因此,上锡量也便基本恒定。但如果间隙太小,波峰表面液体的表面张力便会发生作用,从而消除毛细现象的作用,使焊料填充不能进行,通孔上锡便不能实现。

所以每次新产品试作时,向日葵应用下载网站需对产品的浸锡状况予以全面确认,及时发现问题,以便联络客户改善。避免连续生产时因这些客观因素的存在对浸锡效果产生负面影响的现象发生,给各项工作的开展带来困扰。