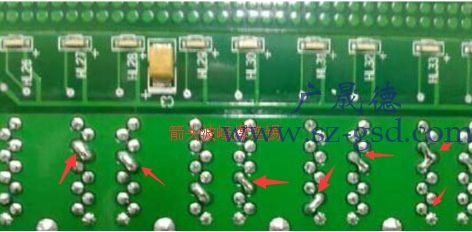

线路板元件脚连锡现象是波峰焊接中最常见的多发性焊接缺陷,产生原因是多方面的。随着无铅化电子组装的应用,连锡等焊接缺陷产生的几率增大。其表观现象为焊料将PCB相邻的焊点之间连接在一起.

线路板元件连锡

一、从无铅波峰焊接工艺方面考虑,产生桥连的主要因素有以下几个方面:

1、线路板元件脚连锡现象出现在无铅焊料Sn-0.7Cu中的几率高于无铅焊料Sn-Ag-Cu,这种现象由无铅焊料本身的性质决定的。在相同的焊接温度下,由于Sn-0.7Cu焊料的润湿性比Sn-Ag-Cu要弱,而且其液态焊料的流动性要差,故在波峰焊接过程中更容易产生线路板元件脚连锡的缺陷。

2、线路板元件脚连锡现象基本上都发生在空气环境下,而在氮气保护环境下没有发现线路板元件脚连锡这种焊接缺陷,此种现象说明氮气保护可以增加无铅焊料的润湿性,提高液态焊料的流动性,降低缺陷率,同时氮气保护可以降低无铅焊料的氧化,这是无铅焊接采用氮气保护的重要原因。

3、助焊剂在波峰焊接过程中对焊接质量的影响也是举足轻重的,当助焊剂的涂覆量较少时,在焊接前不能完全除去焊盘或元器件引脚上的氧化物,使得波峰焊接过程中液态焊料在焊盘或元器件引脚上的润湿性降低,从而造成线路板元件脚连锡现象,线路板元件脚连锡的地方基本上都发生在助焊剂涂覆量较少的条件下。

4、产生线路板元件脚连锡现象的一个重要的影响因素就是焊接温度,当钎料槽的温度偏低时,液态焊料的流动性较差,粘度增大,PCB经过波峰时不能提供足够的热量进行焊接,在焊接过程中容易产生桥连现象。当锡钎料槽的温度偏高时,熔融焊料氧化加剧,液态焊料表面为一层氧化膜所包裹,增加了焊料的表面张力,使表面流动性变差,在波峰焊接过程中同样容易造成元件脚连锡。对于SnAgCu无铅焊料钎料槽温度一般控制在250-260℃,对于SnCu无铅焊料钎料槽温度一般控制在255-270℃。

5、预热温度对产生元件脚连锡等焊接缺陷起着重要的影响,当预热温度过低时,没有达到助焊剂的活性温度,使得助焊剂除去焊盘或元器件表面氧化物的能力降低,从而导致可焊性降低,易出现元件脚连锡等焊接缺陷;当预热温度过高时,使得助焊剂的活性成分过早的挥发,导致焊盘或元器件引脚金属表面再次氧化,在焊接过程中同样亦造成可焊性变差,引起元件脚连锡等焊接缺陷,预热温度应根据不同的助焊剂要求而定,一般控制在110-150℃之间。

6、浸锡时间对产生线路板元件脚连锡也有一定的影响,浸锡时间过长,在高温下助焊剂的活性成分完全挥发,导致PCB焊点离开波峰的瞬间由于表面张力的增大易产生拉尖或元件脚连锡等焊接缺陷;PCB在波峰位置焊接时需要吸收液态焊料的热量,达到焊接效果,浸锡时间过短,当PCB吸收的热量仅提供了焊接所需要的热量或者不能满足焊接所需的热量,使得液态焊料的温度下降,增加其粘度,从而在PCB离开波峰时易产生桥连或拉尖。

二、从无铅波峰焊接工艺以外的因素考虑,导致线路板元件脚连锡的主要因素有:

1、从PCB设计角度来分析,产生线路板元件脚连锡的原因是PCB焊接面没有考虑焊料流的排放,PCB线路设计太近,元件脚不规律或元件脚彼此太近。当孔径比引线宽0.05-0.2mm,焊盘直径为孔径的2-2.5倍时,是焊接比较理想的条件。

2、PCB或元器件引脚受到污染或存储时间过长,表面受到氧化,导致PCB或元件脚可焊性不良,同样容易造成线路板的元件脚连锡。防止PCB焊盘和元器件引脚的氧化,减小元器件引脚的长度。

3、从焊料角度来分析,焊料的可焊性没有达到要求,流动性不是很好。焊料在使用过程中受到污染,导致液态焊料的表面张力增大,焊接过程中容易出现元件脚连锡等焊接缺陷。如果元件脚连锡出现在PCB的上端,则是焊料的可焊性问题了。

通过广晟德查阅大量的波峰焊接工艺的相关技术资料来为大家详细的分析了无铅波峰焊接后元件连锡的原因及如何解决。希望通过本次的分析能对大家有所帮助。